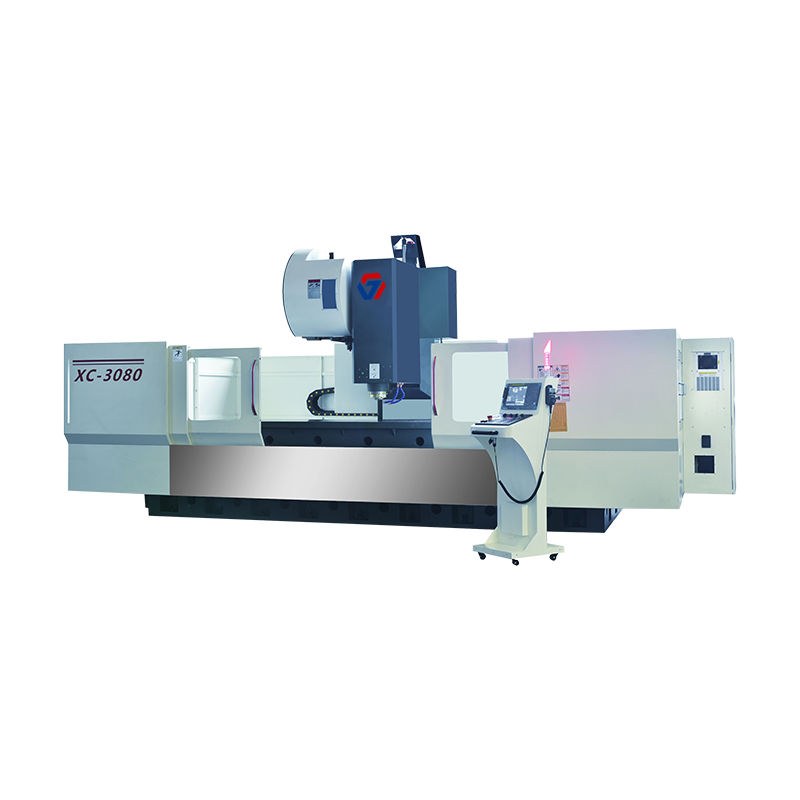

Der CNC -Säule bewegte Oberflächenmühle bietet beispiellose Präzision bei der Steuerung von Schleifparametern wie Vorschubgeschwindigkeit, Geschwindigkeit, Schnitttiefe und Radposition. Diese Parameter sind entscheidend, um zu bestimmen, wie das Schleifrad mit der Werkstückoberfläche interagiert. Durch Einstellen der Schnitt- und Vorschubgeschwindigkeit kann die Maschine die Materialentfernungsrate optimieren und sowohl eine effiziente als auch eine glatte Oberflächenfinish sicherstellen. Diese programmierbaren Einstellungen sind bei der Arbeit mit komplexen Teilgeometrien von wesentlicher Bedeutung, da das System den Schleifprozess an die einzigartigen Anforderungen jedes Teils anpassen kann, wodurch die Gesamtgenauigkeit verbessert wird und gleichzeitig das Risiko einer Beschädigung der empfindlichen Merkmale verringert wird.

Eine der herausragenden Merkmale der CNC -Säulenbewegungs -Oberflächenschleife ist die Fähigkeit, den Schleifweg automatisch auf der Basis der Geometrie des Teils einzustellen. Das CNC-System interpretiert das CAD-Modell (computergestütztes Design) oder den digitalen Blaupause des Teils, und die Maschine passt dann seine Bewegung entsprechend an. Diese automatisierte Pfadregelung stellt sicher, dass das Schleifrad genau den komplexen Konturen des Werkstücks folgt und es möglich macht, Teile mit unterschiedlichen Formen wie gebogenen Oberflächen, Löchern oder Winkelmerkmalen zu maschinen. Dadurch wird die Bedarf an manueller Intervention beseitigt und das Risiko menschlicher Fehler minimiert, wodurch sowohl die Effizienz als auch die Konsistenz im Produktionsprozess verbessert wird.

Die CNC-Säule bewegende Oberflächenschleife verwendet ein Mehrachtzugs-Bewegungssystem, bei dem sich die Maschine entlang der X-, Y- und Z-Achsen bewegen kann, wodurch ein präzises dreidimensionales Schleifen ermöglicht. Diese Fähigkeit ist von entscheidender Bedeutung, wenn Sie mit Teilen befasst sind, die auf mehreren Ebenen wie Turbinenblätter, Automobilteile oder Formen mit komplizierten Merkmalen gemahlen werden müssen. Das Multi-Achsen-Schleifen sorgt dafür, dass alle Oberflächen, selbst solche mit komplexen Winkeln oder nicht flachen Bereichen, zu den erforderlichen Spezifikationen sind. Das Ergebnis ist ein effizienterer und flexiblerer Prozess, da die Maschine komplexere Geometrien verarbeiten kann, ohne dass das Werkstück neu positioniert werden muss, die Einstellungszeit verkürzt und die Konsistenz über die Produktionsläufe hinweg verbessert.

Mit seinem vollständig automatisierten Schleifvorgang reduziert die Oberflächenschleife des CNC -Säulens den Bedarf an Bedienungsinterventionen erheblich. Sobald das CNC -Programm eingerichtet und das Werkstück geladen ist, kann die Maschine den Schleifvorgang mit minimaler Überwachung durchführen. Diese Selbstversorgung ist besonders in hochpräzisen Anwendungen von Vorteil, bei denen die Konsistenz der Schlüssel ist. Die Betreiber werden nur für die Einrichtung, Überwachung und Wartung benötigt, ihre Zeit für andere Aufgaben befreien und die gesamte Fabrikproduktivität verbessern. Durch die Reduzierung der Bediener -Intervention wird die Wahrscheinlichkeit von Fehlern verringert, die mit manuellen Anpassungen verbunden sind, und stellt sicher, dass jeder Teil auf die genauen Spezifikationen ohne Abweichungen gegründet ist.

Moderne CNC-Systeme sind mit einer Reihe von Sensoren und Rückkopplungsschleifen ausgestattet, die den Schleifprozess in Echtzeit überwachen. Für komplexe Teilgeometrien ist diese Echtzeitüberwachung von unschätzbarem Wert, da sich die Maschine kontinuierlich an Veränderungen in der Schleifumgebung anpasst. Wenn sich das Schleifrad abnutzt oder wenn Unterschiede bei einer Teilgeometrie festgestellt werden, kann die Maschine die Vorschubrate, die Geschwindigkeit oder die Schnitttiefe einstellen, um diese Faktoren auszugleichen. Dieser dynamische Rückkopplungsmechanismus stellt sicher, dass die Qualität des fertigen Teils selbst bei langen Produktionsläufen konsequent aufrechterhalten wird, und hilft, Abfälle und Materialdefekte zu verhindern, die sich aus einem inkonsistenten Schleifprozess ergeben können.

Im Laufe der Zeit tragen oder verlieren Schleifräder ihre Wirksamkeit ab oder verlieren, insbesondere beim Mahlen komplexer Geometrien mit harten Materialien. Die Oberflächenschleife für die CNC -Säule kann mit automatischen Raddressingsystemen ausgestattet werden, die sicherstellen, dass das Schleifrad seine optimale Form und Schärfe beibehält. Der Dressingprozess kann in das CNC -System programmiert werden, sodass die Maschine das Rad automatisch in bestimmten Intervallen kleiden kann, ohne dass eine Bedienungsintervention erforderlich ist. Diese Fähigkeit ist besonders wertvoll für das Mahlen komplizierter Formen, da ein abgenutztes Rad möglicherweise nicht das erforderliche Oberflächenfinish erzeugt. Mit automatischem Dressing kann der Mühle über lange Zeiträume eine konsistente Leistung aufrechterhalten, die Ausfallzeiten verringern und sicherstellen, dass komplexe Teile mit der erforderlichen Präzision gemahlen werden.

de

de