Temperaturkontrolle: Während der Bearbeitungsvorgänge erzeugt die Reibung zwischen dem Schneidwerkzeug und dem Werkstück erhebliche Wärme. Wenn diese Hitze nicht wirksam bewältigt wird, kann sie zu einer thermischen Zersetzung des Werkzeugmaterials führen, seine Härte verändern und seine Schneidfähigkeit beeinträchtigen. Kühlmittelsysteme – egal ob Flüssigkeit oder Nebel – spielen eine entscheidende Rolle bei der Ableitung dieser Wärme und sorgen für die Aufrechterhaltung optimaler Temperaturen an der Schnittschnittstelle. Durch die Vermeidung von Überhitzung verlängern diese Systeme nicht nur die Werkzeuglebensdauer, sondern bewahren auch die Maßgenauigkeit der bearbeiteten Teile, da die Wärmeausdehnung zu Abweichungen bei den Teilespezifikationen führen kann.

Spanentfernung: Eine effiziente Spanentfernung ist bei Fräsvorgängen von entscheidender Bedeutung, um die Schnitteffizienz und Oberflächenqualität aufrechtzuerhalten. Angesammelte Späne können den Schneidvorgang behindern und zu erhöhtem Werkzeugverschleiß und möglichen Schäden führen. Kühlmittel spülen Späne aus der Schneidzone und sorgen so für einen kontinuierlichen Zufluss von frischem Material, mit dem das Werkzeug in Kontakt kommt. Dies ist nicht nur das Risiko eines Spannachschneidens, bei dem die Spane wieder in die Schneidkante gelangen, sondern trägt auch zur Gewährleistung einer sicheren Arbeitsumgebung bei, was wiederum zu einer verbesserten Oberflächengüte und einem geringeren Verschleiß beiträgt.

Reduzierte Reibung: Durch die Wechselwirkung zwischen Schneidwerkzeug und Werkstück entsteht Reibung, die sowohl zu Verschleiß am Werkzeug als auch zu einem Anstieg der Hitze führen kann. Schmierstoffe bilden als Teil des Kühlmittelsystems einen Film zwischen Werkzeug und Werkstück und reduzieren so diese Reibung deutlich. Durch die Minimierung des Widerstands ermöglicht die Schmierung einen reibungsloseren Schneidvorgang und ermöglicht höhere Vorschübe und Geschwindigkeiten, ohne die Integrität des Werkzeugs zu beeinträchtigen. Diese Reduzierung der Reibung ist entscheidend für die Erzielung feiner Oberflächengüten und die Verlängerung der Werkzeuglebensdauer, insbesondere bei Bearbeitungen mit härteren Materialien.

Oberflächenintegrität: Die Qualität der bearbeiteten Oberfläche wird bei vielen Anwendungen von größter Bedeutung und nicht nur durch die Ästhetik, sondern auch durch die funktionelle Leistung des Teils beeinflusst. Effektive Kühl- und Schmiersysteme verbessern die Oberflächenintegrität, indem sie die Auswirkungen von Hitze und mechanischer Belastung während der Bearbeitung abmildern. Eine gut gekühlte Schneidumgebung führt zu weniger thermischen Verformungen und geringeren Eigenspannungen im fertigen Teil, was zu einer glatteren Oberflächenbeschaffenheit und einer verbesserten Maßgenauigkeit führt. Dies ist besonders wichtig für Anwendungen, bei denen die Oberflächenqualität von entscheidender Bedeutung ist, beispielsweise in der Luft- und Raumfahrt- und Automobilindustrie.

Erhöhte Werkzeugleistung: Die Langlebigkeit und Wirksamkeit von Schneidwerkzeugen wird maßgeblich durch die Kühlung und Schmierung während der Bearbeitung beeinflusst. Hochwertige Kühl- und Schmiersysteme sorgen für optimale Betriebsbedingungen, sodass die Werkzeuge über längere Zeiträume ihre beste Leistung erbringen können. Dies ist besonders wichtig bei der Bearbeitung hochfester Materialien oder beim Einsatz aggressiver Schnittstrategien. Eine verbesserte Werkzeugleistung führt zu konstanten Bearbeitungsergebnissen, einer geringeren Häufigkeit des Werkzeugwechsels und niedrigeren Gesamtherstellungskosten.

Erhöhte Produktivität: Durch die Verbesserung sowohl der Werkzeugstandzeit als auch der Oberflächenqualität tragen wirksame Kühl- und Schmiersysteme zu einer höheren Produktivität in Fertigungsabläufen bei. Eine längere Werkzeuglebensdauer reduziert die Häufigkeit von Werkzeugwechseln, minimiert Ausfallzeiten und ermöglicht es den Bedienern, höhere Durchsatzraten aufrechtzuerhalten. Darüber hinaus können Hersteller dank gleichbleibender Oberflächenqualität und geringerem Verschleiß engere Toleranzen und anspruchsvollere Spezifikationen einsetzen, was zu qualitativ hochwertigen Produkten und einer höheren Kundenzufriedenheit führt.

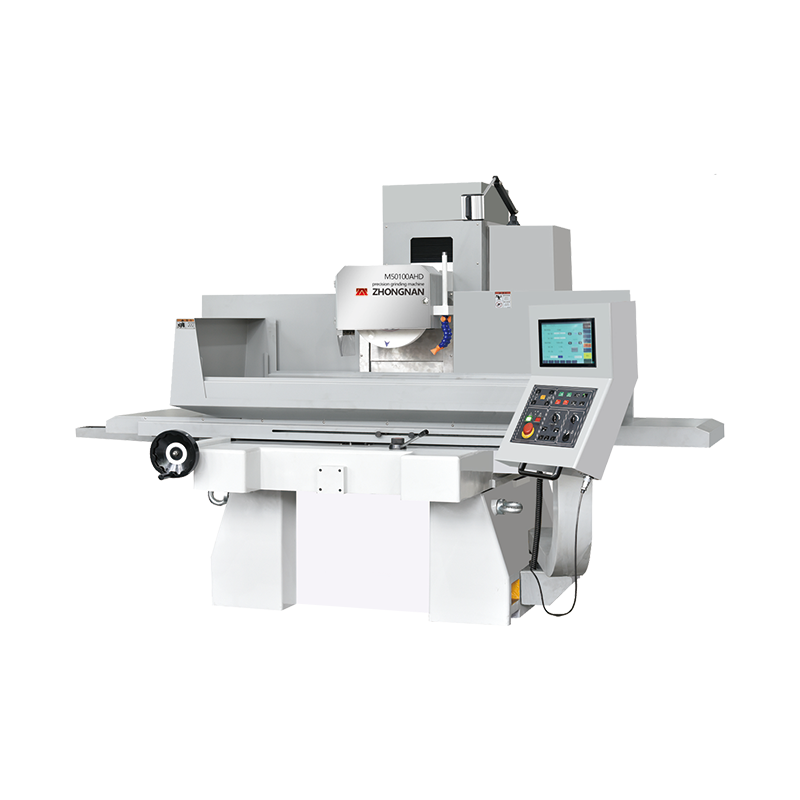

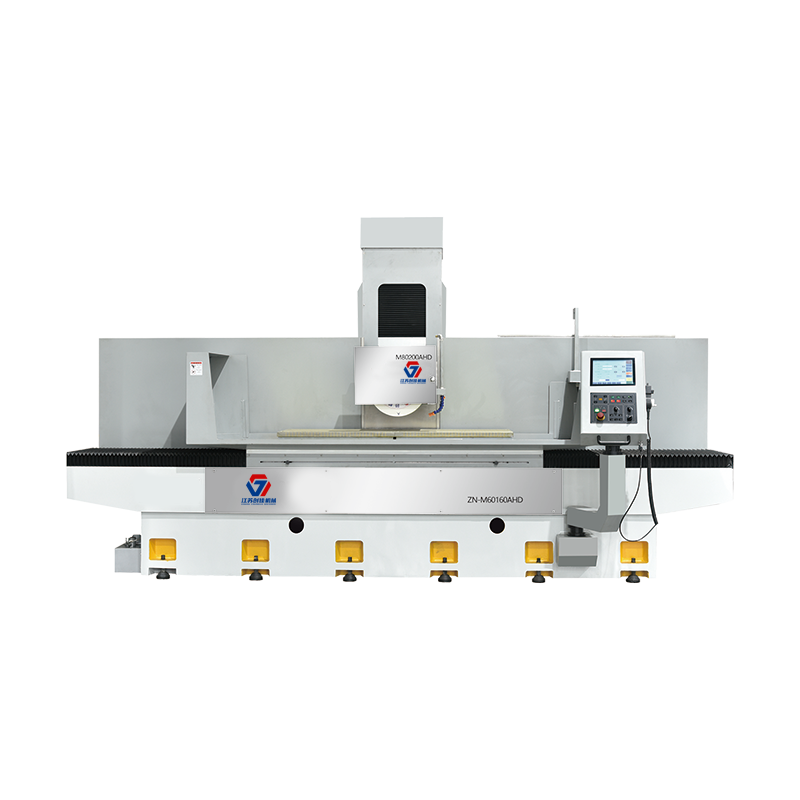

Präzisions-Flachhydraulikschleifmaschine

de

de